浅析汽轮机通流部分优化设计2020-10-12

根据我国能源资源特点,发电能源构成中以煤为主的格局仍将保持相当长的时间。但正如大家所知,温室效应对地球上所有生物包括人类的生存状态已构成严重威胁,因而节约能源并减少温室气体排放已是大势所趋。

提高火电及热点联产机组的经济性可以提高能源的利用效率,直接产生温室气体排放减少的效果,它的主要途径有两条:一是不断提高蒸汽参数,朝机组热力循环效率提高的方向发展;二是不断改进汽轮机通流部分,提高其内效率即热能转换效率。前一条途径虽然涉及因素甚多,但国内大型机组已有超超临界机组的尝试。而第二条途径,世界各国所有汽轮机厂,很多科研机构都在进行广泛研究,试图不断提高汽轮机的内效率,作为国内汽轮机行业后起之秀的立德动力也不例外,基于自身创立以来特殊的历史足迹,立德动力努力取百家之长,树立德之特长,在小型发电用汽轮机领域,率先对公司生产的所有机型的通流部分应用最新流体动力学技术进行系列创新设计,达到了预期效果,得到了用户和同行的充分认可。本文意在对该系列创新和完善设计进行回顾和介绍。

1.关于汽轮机通流部分损失

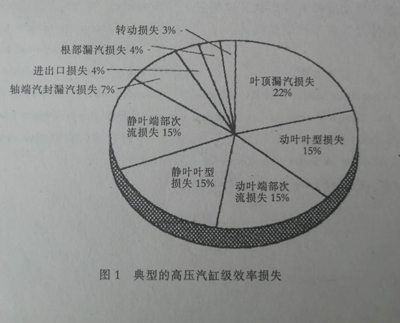

汽轮机通流部分的损失包括级内损失和级外损失两大部分,其中级内损失包括叶型损失(摩擦损失、涡流损失、尾迹损失、冲波损失)、二次流损失、隔板和动叶顶部漏汽损失、部分进汽损失、余速损失及湿汽损失等。有实验研究给出了汽轮机级内损失的组成,如图1所示,可以发现叶型损失、二次流损失和漏汽损失占到了级总损失的90%以上。我们所开展的工作主要就是针对如何尽量减少这些损失进行的。

2.为提高通流部分效率所采取的措施 2.1 通流设计的基本理念:采用小焓降,多级次思路,总体降低通流部分的蒸汽流速,实现损失设计可控,最大程度提高能量的转换效率。

2.2 机组高速化设计:小功率汽轮机,尤其是高参数的小功率冲动式汽轮机,由于蒸汽的容积流量偏小,导致机组高压段的若干级无法实现全周进汽而只能部分进汽,而部分进汽对级效率的影响非常大,据不同的试验研究数据显示,部分进汽对级效率的负面影响达到10-20%,立德动力汽轮机对此进行大跨度完善改进,首先是采用高转速结构,随着转速提高,叶轮直径可以减小,配合叶型的匹配设计,在保证蒸汽可以全周进汽的同时,叶片高度也可以适当提高,这样不但消除了部分进汽损失,也对降低叶片通道里的二次流损失有较大帮助,实现了级效率约12%的提高。

2.3级间和叶顶汽封优化设计:通过叶片顶部和隔板间隙的漏汽是导致通流效率下降的主要因素之一。为了减小这些损失采用了新型汽封设计和多齿汽封的改造技术,配合控制叶顶反动度措施,实现提高系统的防漏汽能力。同时设置隔板轴向汽封装置并尽量减小实际径向间隙,增大汽封齿台阶和数量。设计使用的材料满足各级相应的运行条件(温度和压力等),并能保证在发生径向摩擦时转子尽量少受热,少摩擦,不致导致弯轴事件。

2.4整体围带的长叶片设计:采用这种联结方式的叶片和单只叶片设计相比较,对随机和不随机的激振力引起的振动有很好的阻尼,特别是机组低负荷运行时叶片将不发生颤振和抖振,这样就摒弃了传统的长叶片经常采用的拉筋形式,大大提高了级的气动性能,有利于增加级的效率。

2.5末叶片叶型设计:汽轮机功率的很大一部分(往往在总功率的10%以上)都是由末级产生的,因此末级叶片对机组的效率影响很大,也是汽轮机最重要的零件之一。为了实现末级叶片的高性能,准确了解蒸汽流及流道结构的影响是很重要的,因为低压级流道的叶片高度落差大,静压力、蒸汽速度及汽流角因较强的三元流场在径向会产生较大的变化,因而在级的根部和顶部流场中会发生严重的汽流分离现象,如不对其进行控制,将导致效率的急剧下降。因此我们在大扩张比的低压三元流道中通过采用先进的可控涡三元弯曲静叶来提高效率。通过人为设置扭曲规律,然后利用最新流体动力学技术进行全三维扰流校核,与传统设计相比较级效率可以提高约3%。

2.6 直叶片型线优化设计:对于在通流部分大量使用的直叶片,除了采用被充分证明对减小叶型损失有效的后加载静叶片,在其基础上使用计算流体力学最新方法,设计具有收敛进口且对冲击角较为迟钝的静叶片,减小机组变工况时蒸汽的流动损失和冲击损失。

2.7 级内流道优化优化设计:所有高中压段的动叶以整铣围带装配,使得动叶顶部在叶型区域的轮廓可以做成锥形造型,即子午面可以带有3-4度的倾角,当取等根径时,所有依次排列的叶片环间保证有正的盖度,降低了盖度值和通流部分顶部子午面流线的畸变,提高了子午面边界通道的光滑性,减小了漏汽量,实现降低漏汽损失的目的。

2.8 级间通道优化设计:为了利用前一级余速,在后一级前安装导向机构。这项措施的应用效果在包括大型核电站汽轮机的应用中得到了实际验证。

2.9 动静叶栅之间间隙的优化:根据国内外有关科研机构的试验数据,对静叶出口边至隔板端部表面的闭式轴向间隙等间隙进行优化,可以使级效率提高0.8-1.0%,并可使作用在动叶上的变气动力数值降低,有利于机组安全运行。

2.10 叶轮平衡孔设计:给与叶轮中平衡孔的面积和级的根部反动度选择的关注,使得轮盘空间的通过隔板汽封过来的蒸汽不至于被泵入叶片通道中,保证叶片根部区域的有利流动条件。

2.11 转子设计:转子在高温下的热应力限制了机组变负荷的速率,这种最大热应力分布在转子表面,与转子直径以及应力集中系数有关。叶轮和隔板合理设计可以允许级与级之间有足够的间距使叶轮两侧有较大的倒角,在热应力最大的地方减小应力集中系数,可以较大释放对机组负荷变化速率的限制,从而产生相应的经济效益。

3.结语

为完善汽轮机通流部分进行的理论和试验研究是没有止境的,新方法的不断采用,可提高汽轮机及机组的设计和运行经济性,并能保证其高的运行可靠性,立德动力所做的大量工作,并将继续保持持续的力量投入以实现对企业和社会进步做贡献是非常值得的。

|

|

||||